Pekerjaan Pembetonan

Pelaksanaan

pembetonan dikerjakan melalui beberapa tahapan pengerjaan

beton yang

meliputi:

1. Pekerjaan

persiapan,

2. Penakaran,

3. Pengadukan,

4. Pengangkutan,

5. Penuangan

(pengecoran),

6. Pemadatan,

7. Penyelesaian

akhir.

Pekerjaan

Persiapan

Tahap

pertama dari pengerjaan beton adalah pekerjaan persiapan. Pekerjaan persiapan

sangat penting untuk memastikan kelancaran pengerjaan beton selanjutnya.

Pekerjaan

persiapan meliputi kebersihan alat-alat kerja, pemeriksaan bekisting (form

work), pemeriksaan tulangan, sambungan pengecoran atau penghentian pengecoran.

Pada bagian struktur yang kedap air harus dipasang penahan air (waterstop).

Hal-hal lain yang harus diperhatikan adalah

ketersediaan bahan yang cukup untuk volume

pengecoran yang diinginkan, seperti kerikil, pasir dan semen, dan tersedia

jalan atau akses ke tempat penuangan terakhir, seperti jalan untuk kereta

sorong.

Biasanya

hal-hal di atas dituangkan dalam bentuk lembaran checklist. Untuk pekerjaan yang memakai tenaga

pengawas, penuangan atau pengecoran dimulai setelah checklist diperiksa dan

disetujui pengawas.

Penakaran

Penakaran

bahan-bahan penyusun beton harus mengikuti

ketentuan tata

cara pengadukan

dan pengecoran beton sebagai berikut:

1. Beton-beton

dengan kekuatan tekan (fc’) lebih besar atau sama dengan 20 MPa, proporsi bahan

harus menggunakan takaran berat.

2. Beton-beton

dengan kekuatan tekan (fc’) lebih kecil dari 20 MPa, proporsi bahan dapat

menggunakan takaran volume.

Penakaran

berat menggunakan alat timbang sepatutnya memberikan hasil

penakaran yang

baik, tidak dipengaruhi oleh pengembangan pasir dan kepadatan timbunan

material. Penakaran cara ini sulit dilakukan di tempat pekerjaan bila

pengadukan dilakukan dengan mesin aduk (mixer)

yang mobile.

Pengadukan

Pengadukan beton dapat dilakukan dengan

2 cara:

1. Cara

manual

2. Cara

masinal

Pengadukan

cara manual

Pengadukan

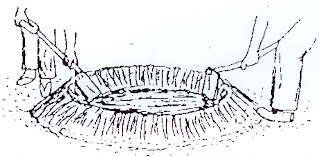

cara manual dilakukan dengan tangan dan takaran dilakukan

dengan takaran

volume. Pengadukan ini biasanya dilakukan untuk pengecoran beton yang bukan

struktural, seperti lantai kerja, tiang dan balok perkuatan pasangan dinding bata.

Tatacara pengadukan manual dimulai dengan pasir dan semen dicampur (dalam

keadaan kering) dengan komposisi yang

telah ditentukan, di atas tempat yang datar dan kedap air. Pencampuran

dilakukan sampai didapatkan warna yang homogen, kemudian ditambahkan dengan

kerikil dan diaduk kembali hingga merata, kemudian dibuat lubang di tengah

adukan dan tuangkan air di tengah lubang kira-kira 75% dari yang dibutuhkan.

Pengadukan dilanjutkan hingga merata dan tambahkan air sedikit demi sedikit

sambil mengaduk.

Pengadukan

Secara Manual

Pengadukan

cara masinal

Pengadukan

secara masinal dengan mesin aduk (mixer) dilaksanakan untuk

pengecoran beton

struktur, dan volume pengecoran yang cukup besar. Hal-hal yang harus

diperhatikan dalam pengadukan secara masinal:

• Bagian

dalam dari wadah alat pengaduk harus cukup basah, sehingga

tidak menambah atau mengurangi air

pencampur.

• Lamanya

waktu pengadukan sesuai dengan kapasitas dari mixer seperti yang diberikan di

Tabel 2.

• Bahan–bahan

seperti pasir dan kerikil harus dalam keadaan SSD (saturated surface dry) supaya pengawasan faktor air semen yang

tetap untuk setiap pengadukan dapat dilaksanakan.

• Wadah

alat transport harus dibasahi air sebelum beton dituang ke dalamnya.

• Mesin

aduk (mixer) tidak boleh diisi melebihi kapasitasnya, karena akan menyebabkan

bahan tumpah sehingga proporsi bahan menjadi tidak tepat.

Tabel

Waktu Pengadukan

Truck Mixer Concrete

Pengangkutan

Pengangkutan

beton segar harus memenuhi ketentuan-ketentuan berikut ini:

1. Pengangkutan

beton dari tempat pengadukan hingga ke tempat yang dicor harus dilakukan

sedemikian rupa sehingga tidak terjadi segregasi.

2. Pengangkutan

harus dilakukan sedemikian rupa sehingga tidak mengakibatkan perubahan sifat

beton yang telah direncanakan, seperti faktor air semen, slump, dan keseragaman

adukan.

3. Waktu

pengangkutan tidak boleh melebihi 30 menit. Bila diperlukan jangka waktu yang

lebih lama, maka harus dipakai bahan tambahan penghambat pengikatan (admixture type retarder).

Di

tempat pekerjaan, pengangkutan beton sampai ke tempat penuangan

dapat

menggunakan:

• Kereta

sorong, gerobak roda satu.

• Saluran

atau talang (chute).

• Ban

berjalan.

• Pompa

beton (concrete pump).

• Wadah

atau bucket dari baja dengan bukaan bagian bawah dan diangkat dengan tower

crane atau crane.

Pengangkutan

dengan pompa beton (concrete pump)

Concrete pump truck

adalah truk yang dilengkapi dengan pompa dan lengan (boom) untuk memompo campuran beton ready mix ke tempat-tempat yang sulit dijangkau. Untuk pengecoran

lantai yang lebih tinggi dari panjang lengan concrete pump truck dapat dilakukan dengan pipa secara vertikal

sehingga mencapai ketinggian yang diinginkan, pipa dan lengan ini dapat

dipasang kombinasi vertikal dan horisontal atau miring. Sehingga pemompaan

merupakan cara yang fleksibel pada lokasi yang sulit untuk memindahkan campuran

beton ke sembarang tempat pada bidang pengecoran. Resiko segregasi sangat kecil

dan merupakan cara yang paling cepat dibandingkan dengan pembawaan material

beton dengan cara lainnya. Dalam

penggunaan alat ini perlu diperhatikan nilai slump dari campuran beton yang akan dipompa. Sebab jika nilai slump terlalu kecil maka kerja pompa

akan menjadi berat. Slump adalah

pengujian untuk mengetahui kadar air beton/kelecakan beton dengan menggunakan

kerucut abrams.

Concrete Pump Truck

Pengangkutan

dengan wadah (concrete bucket)

Concrete bucket

adalah tempat pengangkutan beton dari truck

mixer concrete sampai ke tempat pengecoran. Setelah dilakukan pengetesan slump

dan telah memenuhi pensyaratan yang ditetapkan, maka beton dari truck mixer concrete dituangkan ke dalam

concrete bucket, kemudian

pengangkutan dilakukan dengan bantuan tower crane. Dalam pengerjaannya

dibutuhkan satu orang sebagai operator concrete bucket yang bertugas untuk

membuka atau mengunci agar cor-an beton tidak tumpah pada saat dibawa ke area

pengecoran dengan tower crane. Concrete bucket yang digunakan pada

proyek ini mempunyai kapasitas sebesar 0,8 m3 dan berat concrete bucket adalah 300 kg. Pada

proyek pembangunan Hotel OJ, pengecoran dengan concrete bucket hanya untuk pengecoran kolom, shear wall/core wall.

Concrete bucket

Penuangan

(Pengecoran)

Cara

penuangan (pengecoran) beton mempunyai peranan yang sangat penting dalam

menghasilkan beton dengan mutu yang diinginkan. Beberapa hal penting yang harus

diperhatikan antara lain:

1. Beton

yang dituang harus sesuai dengan kelecakan (workability)

yang diinginkan, agar dapat mengisi bekisting dengan baik dan penuangan harus

sedemikian rupa sehingga tidak terjadi segregasi. Segregasi adalah pemisahan

butiran agregat kasar dari adukan dan dapat menyebabkan sarang kerikil yang

mengakibatkan kekuatan beton berkurang.

2. Harus

diperhatikan kesinambungan penuangan beton, penuangan lapisan beton yang baru

harus dilakukan sebelum lapisan beton sebelumnya mencapai waktu setting awal (initial setting time).

3. Beton

yang telah mengeras sebagian atau seluruhnya dan beton yang telah terkotori

oleh bahan lain tidak boleh digunakan lagi.

Hal-hal

yang perlu diperhatikan mengenai cara penuangan beton supaya tidak terjadi

segregasi adalah:

1. Beton

yang dicor harus pada posisi sedekat mungkin dengan acuan, tinggi jatuh

penuangan adukan maksimum 60 cm.

Cara Penuangan

yang Dapat Menghindari Segredasi

2. Untuk

pengecoran kolom dan dinding penuangan dilakukan melalui pipa penghantar (tremie) sampai di bawah kolom. Bila

penuangan dilakukan dari atas dengan ketinggian penuangan mencapai 3 – 4 m,

beton yang dituang akan menumbuk tulangan dan bagian dasar, menyebabkan agregat

kasar terlempar keluar dari adukan sehingga terjadi segregasi.

3. Bila

tidak menggunakan tremie, pengecoran dilakukan melalui bukaan di dinding

bekisting bagian bawah untuk mengurangi tinggi jatuh penuangan.

Penuangan

Melalui Jendela pada Bekisting Kolom

4. Pada

pengecoran pelat lantai dan balok, penuangan sebaiknya dilakukan berlawanan

terhadap arah pengecoran atau menghadap beton yang telah dituang.

5. Beton

yang dituang harus menyebar, tidak boleh ditimbun pada suatu tempat tertentu dan dibiarkan mengalir ke

dalam bekisting.

6. Arah

penuangan adukan pada permukaan yang miring harus dilakukan dari bawah ke atas,

sehingga kepadatan bertambah sejalan dengan bertambahnya berat adukan beton

yang baru ditambahkan.

Pemadatan

Pemadatan

beton pada pelaksanaan merupakan suatu pekerjaan yang sangat penting dalam

menentukan kekuatan dan ketahanan beton yang telah mengeras.

Pemadatan

beton harus dilakukan segera setelah beton dituang, dan sebelum terjadi waktu

setting awal dari beton segar. Setting

beton segar di lapangan dapat diperiksa

dengan menusuk tongkat ke dalam beton tanpa kekuatan dan dapat masuk 10 cm.

Tujuan pemadatan beton segar adalah untuk menghilangkan rongga-rongga udara

sehingga dapat mencapai kepadatan maksimal. Tingkat kepadatan yang dapat

dicapai bergantung pada:

1. Komposisi

bahan beton.

2. Cara

dan usaha pemadatan di lapangan.

Komposisi bahan

yang perlu diperhatikan adalah:

1. Kelecakan

(workability) dari adukan yang ditentukan oleh nilai slump-nya.

Dengan nilai slump yang sesuai, bekisting

akan terisi dengan baik.

2. Campuran

yang terlalu banyak air akan menyebabkan segregasi.

3. Campuran

yang gemuk (banyak semen) akan membuat beton yang lebih plastis, sehingga

campuran lebih kompak.

Cara dan usaha pemadatan sangat dipengaruhi

oleh kelecakan betonnya. Semakin lecak semakin mudah pemadatannya, makin

rendah slump-nya makin sulit

pemadatannya. Pemadatan secara mekanis lebih padat dibandingkan dengan cara

manual. Hal-hal yang perlu diperhatikan saat dilakukan pemadatan adalah:

1. Pemadatan

dilakukan sebelum waktu setting,

biasanya antara 1 sampai 4 jam bergantung apakah ada pemakaian admixture.

2. Alat

pemadat tidak boleh menggetar pembesian, karena akan menghilangkan/melepaskan

kuat lekat antara besi dengan beton yang baru dicor dan memasuki tahap waktu

setting (setting time).

3. Pemadatan

tidak boleh terlalu lama untuk menghindari

bleeding, yaitu naiknya air atau pasta semen ke atas permukaan beton dan

meningggalkan agregat di bagian bawah. Hal ini dapat menimbulkan permukaan

kasar (honeycomb) di bagian bawah,

dan beton yang lemah di dekat permukaan karena hanya terdiri dari pasta semen.

4. Untuk

pengecoran bagian yang sangat tebal atau pengecoran massal, penuangan dan

pemadatan dilakukan berlapis-lapis. Tebal setiap lapisan tidak boleh lebih dari

500 mm.

Pemadatan dapat

dilakukan dengan beberapa cara:

1. Cara manual

Pemadatan cara

manual

2. Menggunakan

alat getar mekanis (vibrator)

Memadatkan

dengan Vibrator dan Alat Vibrator

Pemadatan

dengan cara menual dapat dilakukan dengan menusukkan sebatang tongkat atau besi

tulangan ke dalam secara berulang-ulang, atau dengan menumbuk beton segar

dengan alat penumbuk. Pemadatan dengan penumbukan dilakukan bila mengecor beton

tumbuk yaitu beton dengan air yang sangat sedikit, atau campuran yang kaku. Pemadatan

dengan penusukan tongkat dilakukan terhadap beton yang cukup plastis. Terdapat

beberapa jenis alat getar mekanis, antara lain:

1. Jarum

penggetar.

2. Penggetar

permukaan.

3. Penggetar

bekisting/acuan.

4. Meja

getar.

5. Balok

penggetar.

Alat penggetar mekanis

yang paling banyak dipakai adalah jarum penggetar, jarum penggetar terdiri dari

mesin dan selang karet dengan ujung baja lancip yang menggetar antara 3000

sampai 12000 getaran per menit.

Berikut ini beberapa

pedoman proses pemadatan menggunakan alat jarum penggetar:

1. Pemadatan

dilakukan secara vertikal dan masuknya ujung getar oleh beratnya sendiri.

2. Penggetaran

dilakukan pada spasi atau jarak yang teratur yang masih dalam pengaruh getaran

antara satu titik dengan titik lainnya.

3. Bila

permukaan sekeliling jarum mulai menunjukan berkumpulnya pasta semen atau

menjadi licin, maka pemadatan telah cukup dan harus pindah ke titik lainnya,

dengan menarik pelan-pelan keluar sehingga lubang yang ditinggalkan ujung

penggetar dapat tertutup dengan

sendirinya.

4. Lamanya

waktu penggetaran di setiap titik adalah 5 – 15 detik.

5. Penggetaran

tidak boleh dilakukan terlalu lama sampai terjadi bleeding.

6. Tidak

terjadi kontak antara alat getar dengan pembesian, karena dapat

merusak daya lekat ujung pembesian

lain dengan beton yang telah mulai setting.

7. Tidak

terjadi persinggungan antara alat penggetar dengan bekisting.

8. Tidak

boleh menggunakan alat getar untuk mengalirkan adukan beton dalam pengisian

bekisting.

9. Tebal

lapisan yang dicor tidak boleh lebih tebal dari panjang batang penggetar.

Pekerjaan

Perawatan (Curing)

Tujuan

perawatan beton adalah memelihara beton dalam kondisi tertentu pasca-pembukaan

bekisting (demoulding of form work) agar optimasi kekuatan beton dapat dicapai

mendekati kekuatan yang telah direncanakan. Perawatan ini berupa pencegahan

atau mengurangi kehilangan/penguapan air dari dalam beton yang ternyata masih

diperlukan untuk kelanjutan proses hidrasi. Bila terjadi kekurangan/kehilangan

air maka proses hidrasi akan

terganggu/terhenti dan dapat mengakibatkan terjadinya penurunan perkembangan

kekuatan beton, terutama penurunan kuat tekan (Lubis, 1986; Mulyono, 2004; dan

Amri, 2005).

Metode

dan Material Perbaikan

Penentuan

metode dan material perbaikan umumnya tergantung pada jenis kerusakan yang ada,

disamping besar dan luasnya kerusakan yang terjadi, lingkungan dimana struktur

berada, peralatan yang tersedia, kemampuan tenaga pelaksana serta

batasan-batasan dari pemilik seperti keterbatasan ruang kerja, kemudahan

pelaksanaan, waktu pelaksanaan dan biaya perbaikan.

Jenis kerusakan yang sering terjadi adalah kerusakan berupa keretakan dan spalling (terlepasnya bagian beton).

Jenis kerusakan yang sering terjadi adalah kerusakan berupa keretakan dan spalling (terlepasnya bagian beton).

Kerusakan

pada Beton

Keretakan

Keretakan

dibedakan retak struktur dan non-struktur. Retak struktur umumnya terjadi pada

elemen struktur beton bertulang, sedang retak non-struktur terjadi dinding bata

atau dinding non-beton lainnya. Untuk retak non-struktur, dapat digunakan

metode injeksi dengan material pasta semen yang dicampur dengan expanding agent

serta latex atau hanya melakukan sealing saja dengan material polymer mortar

atau polyurethane sealant. Sedang pada retak struktur, digunakan metode injeksi

dengan material epoxy yang mempunyai viskositas yang rendah, sehingga dapat

mengisi dan sekaligus melekatkan kembali bagian beton yang terpisah. Proses

injeksi dapat dilakukan secara manual maupun dengan mesin yang bertekanan,

tergantung pada lebar dan dalamnya keretakan.

Spalling

Metode

perbaikan pada kerusakan spalling, tergantung pada besar dan dalamnya spalling

yang terjadi.

Patching

Untuk

spalling yang tidak terlalu dalam (kurang dari selimut beton) dan area yang

tidak luas, dapat digunakan metode patching. Metode perbaikan ini adalah metode

perbaikan manual, dengan melakukan penempelan mortar secara manual. Pada saat

pelaksanaan yang harus diperhatikan adalah penekanan pada saat mortar

ditempelkan sehingga benar-benar didapatkan hasil yang padat.

Material yang digunakan harus memiliki sifat mudah dikerjakan, tidak susut dan tidak jatuh setelah terpasang (lihat maksimum ketebalan yang dapat dipasang tiap lapis), terutama untuk pekerjaan perbaikan overhead. Umumnya yang dipakai adalah monomer mortar, polymer mortar dan epoxy mortar.

Material yang digunakan harus memiliki sifat mudah dikerjakan, tidak susut dan tidak jatuh setelah terpasang (lihat maksimum ketebalan yang dapat dipasang tiap lapis), terutama untuk pekerjaan perbaikan overhead. Umumnya yang dipakai adalah monomer mortar, polymer mortar dan epoxy mortar.

Grouting

Sedang

pada spalling yang melebihi selimut beton, dapat digunakan metode grouting,

yaitu metode perbaikan dengan melakukan pengecoran memakai bahan non-shrink

mortar. Metode ini dapat dilakukan secara manual (gravitasi) atau menggunakan

pompa. Pada metode perbaikan ini yang perlu diperhatikan adalah bekisting yang

terpasang harus benar-benar kedap, agar tidak ada kebocoran spesi yang

mengakibatkan terjadinya keropos dan harus kuat agar mampu menahan tekanan dari

bahan grouting. Material yang digunakan harus memiliki sifat mengalir dan tidak

susut. Umumnya digunakan bahan dasar semen atau epoxy.

Shotcrete (Beton Tembak)

Shotcrete (Beton Tembak)

Apabila

spalling yang terjadi pada area yang sangat luas, maka sebaiknya digunakan

metode Shot-crete. Pada metode ini tidak diperlukan bekisting lagi seperti halnya

pengecoran pada umumnya. Metode shotcrete ada dua sistim yaitu dry-mix dan

wet-mix. Pada sistim dry-mix, campuran yang dimasukkan dalam mesin berupa

campuran kering, dan akan tercampur dengan air di ujung selang. Sehingga mutu

dari beton yang ditembakkan sangat tergantung pada keahlian tenaga yang

memegang selang, yang mengatur jumlah air. Tapi sistim ini sangat mudah dalam

perawatan mesin shotcretenya, karena tidak pernah terjadi ‘blocking’. Pada

sistim wet-mix, campuran yang dimasukkan dalam mesin berupa campuran basah,

sehingga mutu beton yang ditembakkan lebih seragam. Tapi sistim ini memerlukan

perawatan mesin yang tinggi, apalagi bila sampai terjadi ‘blocking’.Pada metode

shotcrete, umumnya digunakan additive untuk mempercepat pengeringan (accelerator), dengan tujuan mempercepat

pengerasan dan mengurangi terjadinya banyaknya bahan yang terpantul dan jatuh (rebound).

Grout Preplaced

Aggregat (Beton Prepack)

Metode

perbaikan lainnya untuk memperbaiki kerusakan berupa spalling yang cukup dalam

adalah dengan metode Grout Preplaced Aggregat. Pada metode ini beton yang

dihasilkan adalah dengan cara menempatkan sejumlah agregat (umumnya 40% dari

volume kerusakan) kedalam bekisting, setelah itu dilakukan pemompaan bahan

grout, kedalam bekisting. Material grout yang umumnya digunakan adalah polymer

grout, yang memiliki flow cukup tinggi dan tidak susut.

Tidak ada komentar:

Posting Komentar